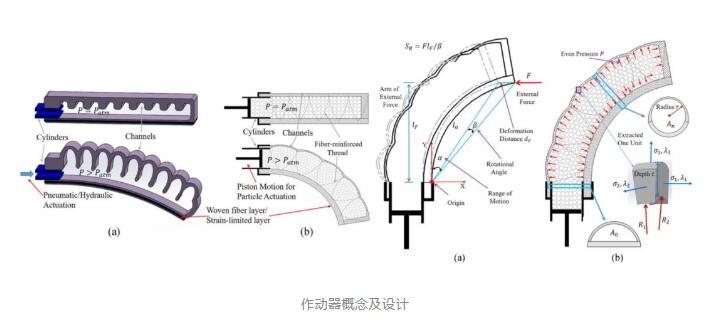

传统软体作动器大多依赖气压或者液压驱动,需要密封和较大的驱动泵。在抓取时,往往期望抓手刚度随变形而增加,传统作动器很难实现。本文提出了一种使用颗粒来驱动夹爪的软体作动器,不需要密封,只需要使用活塞推动颗粒即可驱动作动器弯曲。在实验中,当注入粒子体积由作动器初始体积的1.0倍变为1.8倍时,作动器弯曲至60°,刚度较初始状态增加近7倍。为了验证该方法的可行性,研制了由三个软体作动机构组成的软体夹爪。该方法为软体夹爪的设计和开发提供了一个重要的替代方案.

颗粒有两相:类流体相和类固相

1988年Rienmuller等人就提出在形状自适应机器人手指设计中使用粒子;Jiang等人提出了一种通过粒子真空干扰来改变夹持器刚度;Li等人提出了一种被动粒子干扰的概念,通过只控制气压来提高软体作动器 的刚度,从而消除了对真空及其相关控制的需要。颗粒有潜力作为一个新的作动机构设计的媒介.

研究成果可归纳为三点:

●将颗粒作为软体作动器开发的传输介质。与气液基软体作动器相比,颗粒基作动器不需要专用密封,大大简化了其制造工艺.

●通过控制注入作动器通道的粒子数量,实现了作动器弯曲运动和刚度的实时变化.

●驱动由活塞控制,活塞可以由电机驱动,因此不需要复杂的阀门控制和笨重的泵.

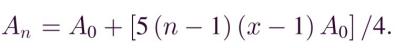

\作动器运动模型—弯曲角度

作动器弯曲主要由于横截面积增大引起的,由于限制层的存在,因此横截面积为:

膨胀体积为:

因此弯曲角度为:

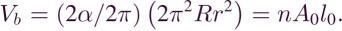

作动器运动模型 — 弯曲刚度

内部压力P可以表达为:

弯曲刚度表达为:

其中:

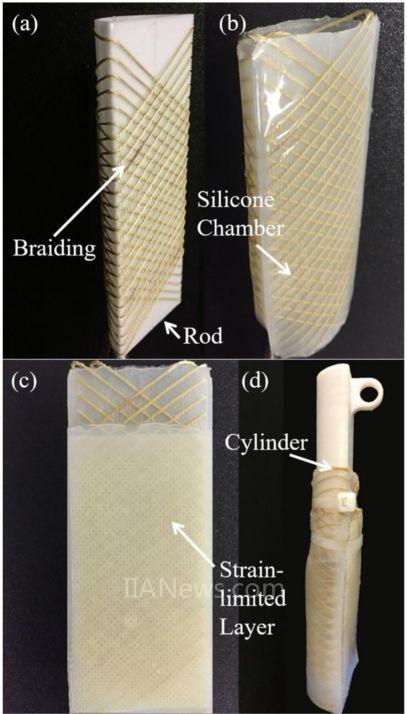

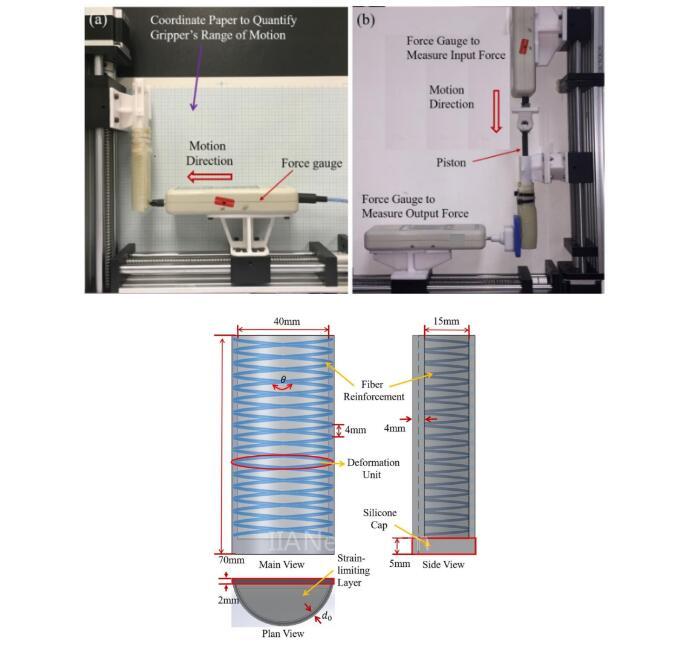

作动器的制造

使用硅胶(深圳亿精细化工股份有限公司EON系列) 制造软体作动器;采用双股编织玻璃纤维作为限制应变层;使用3D打印机(MakerBot Replicator Fifth Generation)使用PLA材料打印模具及辅助材料:

通过对不锈钢球、塑料球、豆类球和玻璃球的性能测试,文章发现实心玻璃球硬度高、导热系数低、摩擦系数小,性能更好.

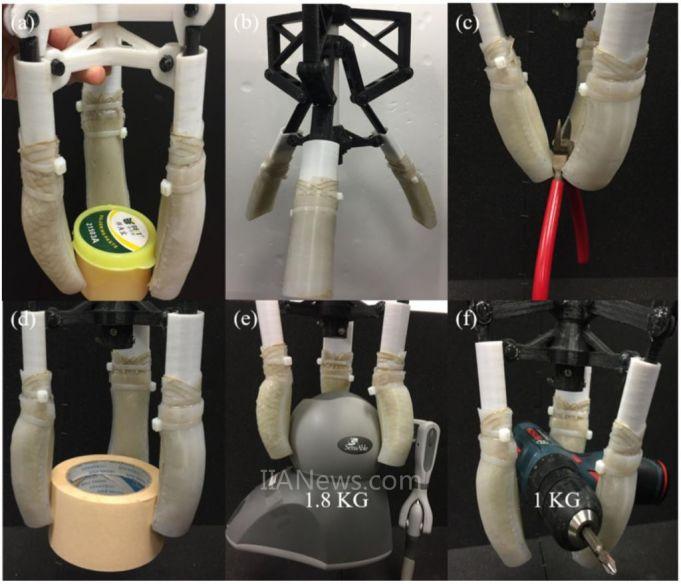

软体夹爪

作动器实验

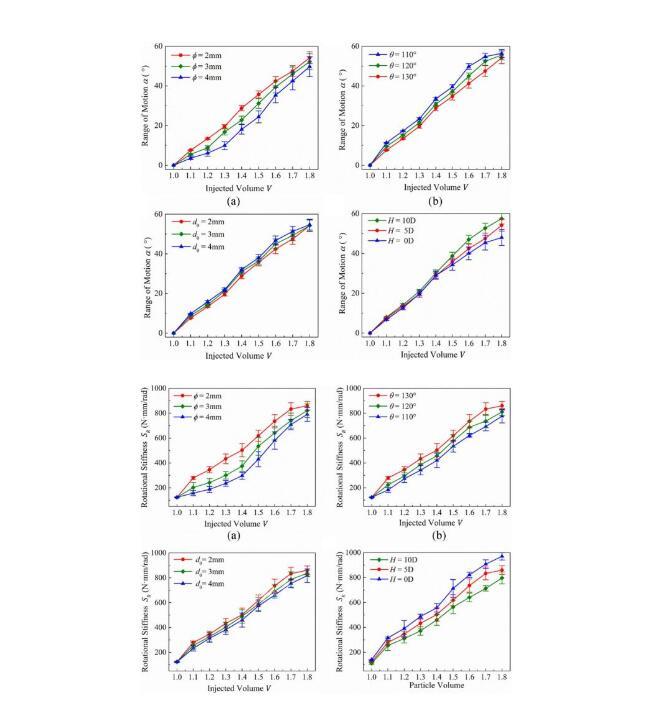

作动器实验主要测定颗粒直径、纤维角度、壁厚、硅胶硬度等参数对于作动器性能的影响.

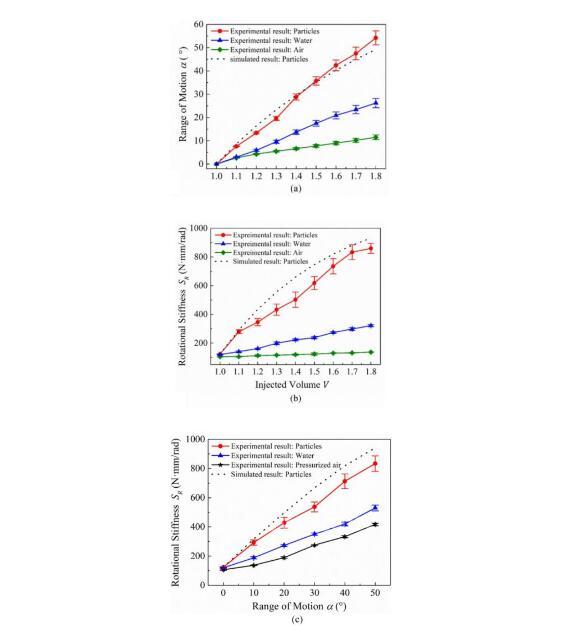

使用颗粒与使用液体、气体驱动的比较:

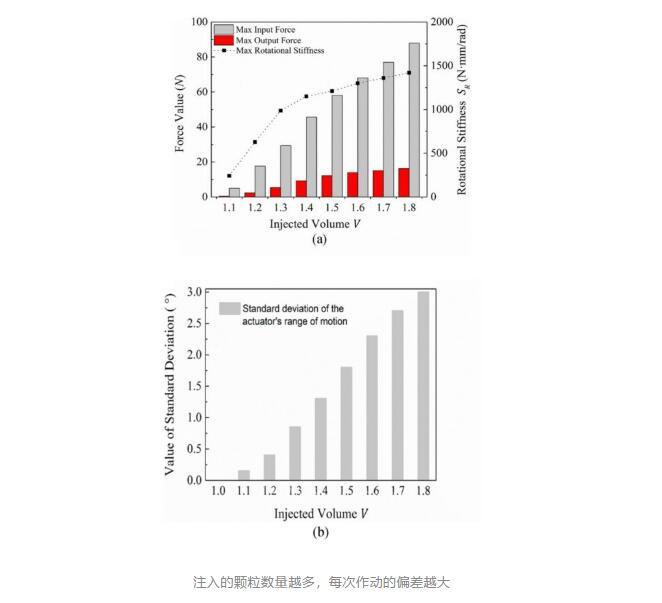

作动器性能

可以发现输出的力远小于输入的力,但这并不代表效率低,可以看到,多余的输入力均体现在了系统刚度的增加上.

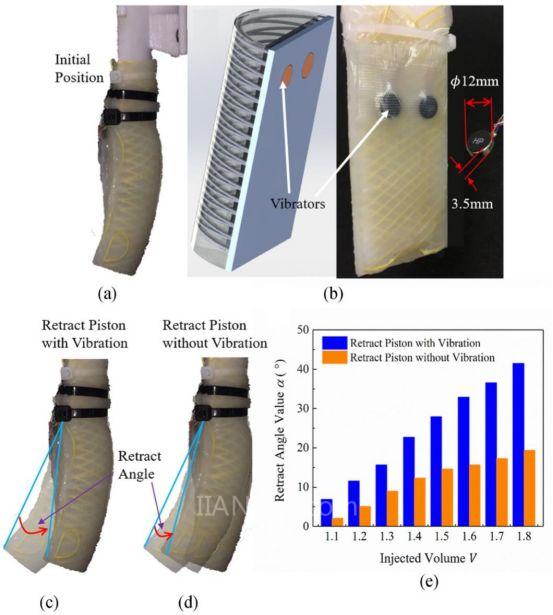

当注入粒子时,执行器会弯曲一个角度。活塞压力释放后,作动器最好回到初始位置。但是由于粒子的干扰和作动器弹性力的限制,作动器只能部分恢复。为了解决这个问题,将两个振子模铸到执行器的限应变层中.

本文所提出的软致动器具有以下优点:

●与气压和液压相比,颗粒传动不需要精密的密封技术.

●通过向作动机构中注入粒子,作动机构具有位姿和刚度变化的双重功能.

●微粒能在作动器和目标物体之间保持良好的接触,因为微粒能与目标物体的表面相一致.

该作动器的一些缺点:

●作动器的运动范围有一个上限。在原型设计中,当体积比达到1.8时,作动机构的弯曲运动对注入颗粒体积的敏感性降低。这是因为作动器内部的粒子之间形成了内力。这些内力使粒子表现得像固体一样,从而阻碍进一步的弯曲运动.

●本研究利用振动器提高了作动器的可恢复性。在某些应用中,引入的振动可能是不利的。而且没有研究振动器的最佳功率和频率.

京公网安备 11011202001138号

京公网安备 11011202001138号